20世纪80年代初期,纳米技术出现。几年后,该技术渗透到先进陶瓷领域,纳米陶瓷的概念随之产生。1987年,Karch等研究发现,若将平均粒径约8nm的TiO2经真空加压(~5GPa)获得的纳米晶TiO2陶瓷放置于特制的模具中,于180℃加载1s即可将平板试样弯曲180°,而且具有预裂纹的试样不发生裂纹扩展,表现出良好的韧性。当时,另一位学者Cahn曾指出:“纳米陶瓷是解决陶瓷脆性的战略途径”。

所谓纳米陶瓷,是指显微结构中的物相具有纳米级尺度的陶瓷材料。也就是说晶粒尺寸、晶界宽度、第二相分布、缺陷尺寸等都是在纳米量级(<100nm)的水平上。

纳米陶瓷表现出的惊艳特性

纳米陶瓷的性能特点主要体现在力学性能、超塑性、铁电性等几个方面。

力学性能

纳米陶瓷的力学性能主要体现在硬度、弯曲强度、延展性和断裂韧度等。就硬度而言,纳米陶瓷是普通陶瓷的5倍甚至更高。在100℃下,纳米TiO2陶瓷的硬度为1.3GPa,而普通陶瓷则为0.1GPa左右。

纳米陶瓷材料有高于普通陶瓷的韧性,这是其最大的优点之一。由于纳米陶瓷具有较大的晶界界面,在界面上原子排列无序,在外界应力的作用下很容易发生迁移,因此展现出优于普通陶瓷的韧性。

超塑性

超塑性是指在拉伸试验中,在一定的应变速率下,材料会产生较大的拉伸形变。普通陶瓷是一种脆性材料,在常温下没有超塑性,很难发生形变。原因是其内部滑移系统少,错位运动困难,错位密度小。只有达到1000℃以上,陶瓷才具有一定的塑性。一般认为,若想具有超塑性,则需要有较小的粒径和快速的扩散途径。纳米陶瓷不但粒径较小,且界面的原子排列较复杂、混乱,又含有众多的不饱和键。原子在变形作用下很容易发生移动,因此表现出较好的延展性。

铁电性

陶瓷的晶体尺寸直接影响其铁电性能。随着晶粒尺寸的降低,其铁电性能会逐渐降低。当其尺寸小到一定值时,材料的整个铁电性能会消失。所以,纳米陶瓷的这方面特性也引起了科研人员的注意。

纳米陶瓷的应用

纳米陶瓷材料依据性能可分为2大类型:一类是纳米结构陶瓷,另一类是纳米功能陶瓷。前者是在传统陶瓷粉体中通过加入纳米颗粒,或是将传统陶瓷粉体纳米化,通过在烧结凝固时控制凝固或结晶相的大小和分布,从而改变陶瓷显微结构以提高其力学性能所制得的纳米陶瓷材料。后者是通过添加具有独特功能的纳米相或颗粒,或本身在常规微米级时未能完全表现出来的通过超细化而具有特殊功能的纳米陶瓷材料,这些特殊功能包括声学、光学、电学、磁学、生物活性、对环境的敏感性等。

围绕这两大方向,纳米陶瓷的应用非常广泛。例如凭借出色的力学性能,纳米陶瓷在切削刀具、轴承、研磨体、汽车发动机部件等多方面大有用武之地,并在许多超高温、强腐蚀等苛刻的环境下起着其它材料不可替代的作用。纳米陶瓷在人工关节、人工骨、人工齿以及牙种植体、耳听骨修饰体等人工器官制造及临床应用领域也有广阔的应用前景。

目前,纳米陶瓷应用领域主要包括防护材料、耐高温材料、人工器官的制造与临床应用、吸波材料、电子陶瓷、抗菌杀菌、新型刀具等。

纳米陶瓷,想说爱你不容易

一般来讲,要制备纳米陶瓷,就需要完成两项重要工作:粉体原料与工艺。原料方面,一般要求:

(1)纯度高;

(2)颗粒均匀,粒径分布窄;

(3)形状规则;

(4)分散性好,无团聚或团聚少。

纳米陶瓷粉体用传统砂磨机研磨,普遍面临5个问题:

(1)机械密封磨损泄漏

(2)筛网堵塞

(3)磨不到纳米级

(4)研磨效率低

(5)产品颗粒不均匀

针对以上问题,叁星飞荣研发的2024新型立式砂磨机具备如下优点

1、无机封:无泄漏、损坏、维修的困扰(也可根据客户密闭性要求在磨腔上端增加机封,但机封基本不与珠子接触,磨损概率极低)

2、无筛网:动态离心式料珠分离系统,无堵塞、无需清理筛网及筛珠

3、转子采用凸销+涡轮的结构设计,能量密度高

4、磨腔及构件材质可根据客户要求定制选择:氧化锆、聚氨酯、碳化硅、氮化硅、合金钢等

5、细度可控,可使用0.1mm锆珠实现纳米级研磨

6、高效研磨:动力主要用在对大颗粒的有效研磨,有用功比例增大,效率大幅提升

7、分级分离、分级研磨功能:由于离心分离的作用,细颗粒及时排出磨腔,停留时间短,无过磨;而大颗粒未能排出,在磨腔内停留时间较长而被磨细,以致最终产品颗粒均匀,分布窄

8、采用稀土永磁电机直驱,结构简单易操作,比三相异步电机节能20%以上

综上所述,制备纳米陶瓷粉体用深圳叁星飞荣研发的新型立式无机封无筛网砂磨机可以完美解决平常所遇到的研磨问题。

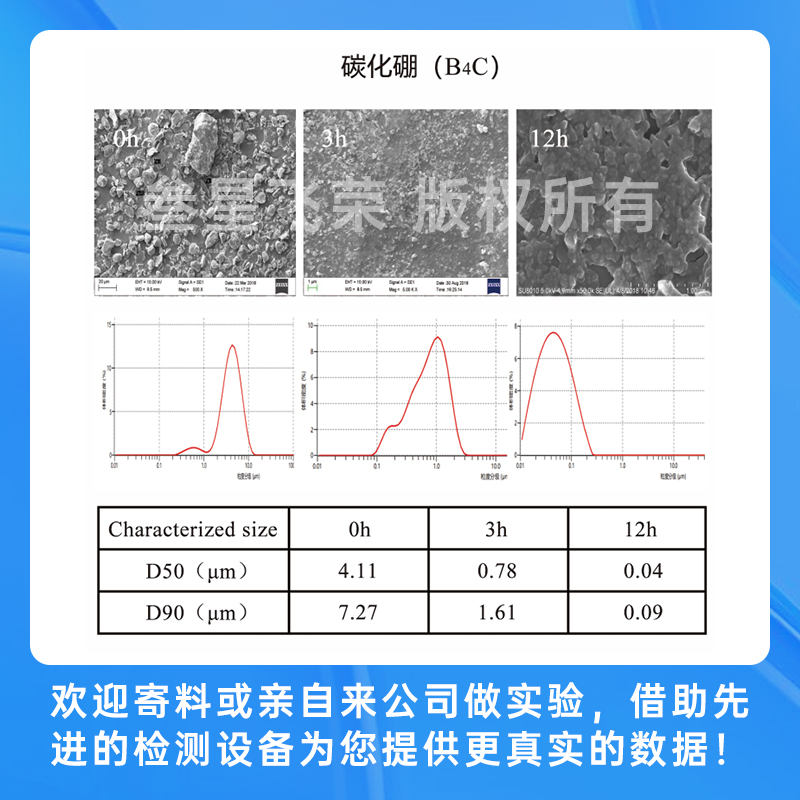

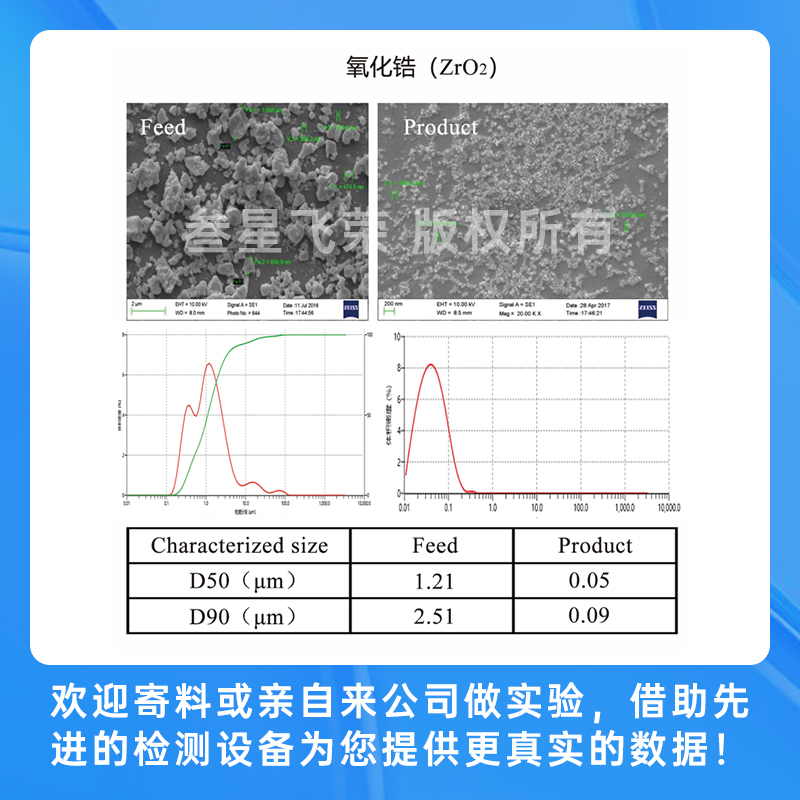

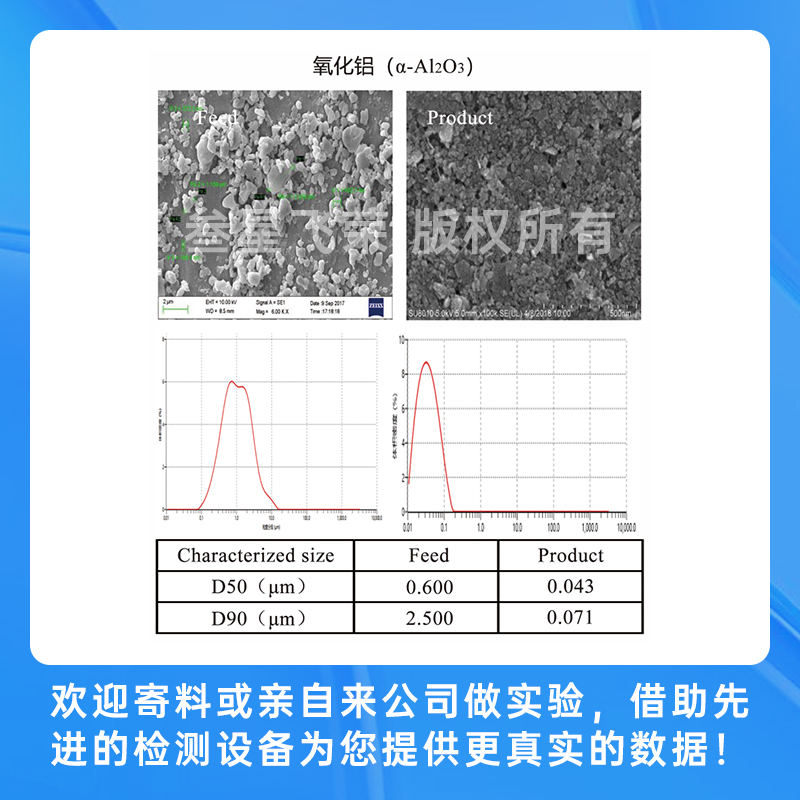

部分陶瓷粉体研磨案例

烧结注意事项

一方面,气孔的存在会降低材料的抗压强度,提高致密度可有效防止陶瓷在应用过程中强度较低带来的开裂问题,因此在烧结时我们需要尽量的排除气孔。另一方面,由于塑性变形最易发生于晶界处,降低晶粒尺寸有利于获得具有高屈服强度的陶瓷材料。

这也指明,要获得令人满意的纳米陶瓷,需要做到:致密度得上去,但晶粒不能长大!这似乎很难实现,因为在烧结时,如要提高致密度,要不就提高烧结温度,要不就增加烧结时间,这样做的代价便是促进了陶瓷晶粒的长大,这不是我们所希望看到的。

为此,人们围绕降低烧结温度和压缩烧结时间,在原料、成型、烧结制度以及烧结设备等方面展开了广泛的研究,但距离当初设想中的所谓超塑性、超高强度相差甚远,且成本巨大。

那么,纳米陶瓷是不是就没有前途了呢?也不能这么说。纳米陶瓷现在遇到的困难,其实关键问题还是由于难度太大。如今更实用的是将纳米陶瓷粉加入普通陶瓷基体中形成纳米复相陶瓷材料以提高综合性能。例如在氧化铝陶瓷中添加纳米α-Al2O3粉,随着纳米α-Al2O3粉添加量的增加和成型压力的提高,陶瓷的维氏硬度和断裂韧性都有所提高。

因此,许多专家认为,如能解决单相纳米陶瓷的烧结过程中抑制晶粒长大的技术问题,从而控制陶瓷晶粒尺寸在50nm以下的纳米陶瓷,则它将具有高硬度、高韧性、低温超塑性、易加工等传统陶瓷难以企及的优点。而这将依靠陶瓷制备技术的进一步发展突破了。